Carnet de route : retour d’expérience sur l’excellence opérationnelle

Les démarches d’excellence opérationnelle, qu’elles portent les noms de Lean, Lean management, Six Sigma, Lean Six Sigma etc. se sont diffusées dans de nombreux secteurs économiques depuis quelques décennies. Le secteur des services publics n’est pas en reste dans le déploiement de ces démarches dont la promesse est d’améliorer la performance opérationnelle et la rentabilité des organisations.

Malheureusement, force est de constater que dans de nombreux cas ces démarches ne produisent pas les résultats escomptés à la fois en termes de résultats mais également de durabilité. De trop nombreux programmes négligent la transformation profonde qu’ils impliquent, tant dans leur déploiement stratégique qu’au sein des équipes sur le terrain.

Ce billet a pour ambition de partager avec vous mes années d’expérience dans le déploiement de tels programmes et vous donner des pistes concrètes pour faciliter l’appropriation de telles démarches dans votre organisation.

Il fait échos à un précédent billet de blog : excellence opérationnelle et culture d’entreprise : les deux font la paire (1).

MAIS QU’EST-CE QUE C’EST L’EXCELLENCE OPÉRATIONNELLE ?

L’excellence opérationnelle prend ses origines dans la seconde partie du XXe siècle. C’est un ensemble de méthodes, de réflexes et un état d’esprit qui permettent d’être plus réactif et plus efficace afin de mieux atteindre les objectifs.

En d’autres termes, l’excellence opérationnelle vise à améliorer la rentabilité des entreprises, augmenter leur productivité et optimiser la gestion des ressources.

L’excellence opérationnelle vise à améliorer la rentabilité des entreprises, augmenter leur productivité et optimiser la gestion des ressources.

EN QUOI ÇA CONSISTE ? 4 PRINCIPES DIRECTEURS

On associe très souvent ces démarches “Lean” à Toyota qui a produit un système complet nommé TPS (Toyota Production System) qui résume à lui seul les principes de l’excellence opérationnelle, à savoir :

PREMIER PRINCIPE : DEVELOPPER UNE VISION ET PHILOSOPHIE A LONG TERME

Ce premier principe implique de prendre des décisions opérationnelles, managériales en accord avec cette vision, quitte parfois à agir au détriment des objectifs financiers à court terme.

SECOND PRINCIPE : UN BON PROCESSUS PRODUIT DE BONS RESULTATS

Ce second principe promeut la mise en place de processus permettant de faire émerger les éventuels problèmes de manière quasi immédiate. Ce principe incite également à développer une production “à la demande” (flux tiré, on ne produit que ce qui est commandé en aval) et un nivellement de la charge de production (pour éviter les à-coups). Ce second principe met également en avant la nécessité de construire une culture centrée sur la résolution des problèmes de production rencontrés sur le terrain, avec les opérationnels pour garantir une qualité à la source, mais aussi des contrôles visuels et des tâches de production standardisées.

TROISIEME PRINCIPE : LE DEVELOPPEMENT DES COLLABORATEURS ET DES PARTENAIRES

Ce troisième principe invite à former des dirigeants et leaders qui comprennent la réalité du métier, incarnent la philosophie et la portent auprès des équipes. Il propose également de développer les collaborateurs sur la durée et considérer les fournisseurs comme de vrais partenaires au quotidien.

QUATRIEME PRINCIPE : ALLER SYSTEMATIQUEMENT A LA RACINE DES PROBLEMES POUR FAVORISER L’APPRENTISSAGE DE L’ENTREPRISE

Ce dernier principe promeut l’entreprise apprenante : apprendre de tout problème, savoir décider par le consensus, s’améliorer en tant qu’organisation mais aussi en tant que collaborateur dans sa pratique professionnelle.

A la lecture de ces 4 principes, l’excellence opérationnelle est bien plus qu’une somme d’outils, de techniques, d’expertises : ce sont les femmes et les hommes qui sont au cœur de la réussite d’une telle démarche.

L’excellence opérationnelle est bien plus qu’une somme d’outils, de techniques, d’expertises. L’élément humain est un facteur central de la réussite d’une telle démarche.

POURQUOI CELA NE MARCHE PAS TOUJOURS ?

Mais alors pourquoi tant d’entreprises qui se sont lancées dans ce type de démarche peinent à recueillir les fruits de leurs investissements ?

Les causes sont multiples, la plus répandue tient au fait que de nombreuses organisations considèrent la mise en place de tels programmes comme de simples projets fonctionnels, en évacuant toute la dimension “transformation” associée.

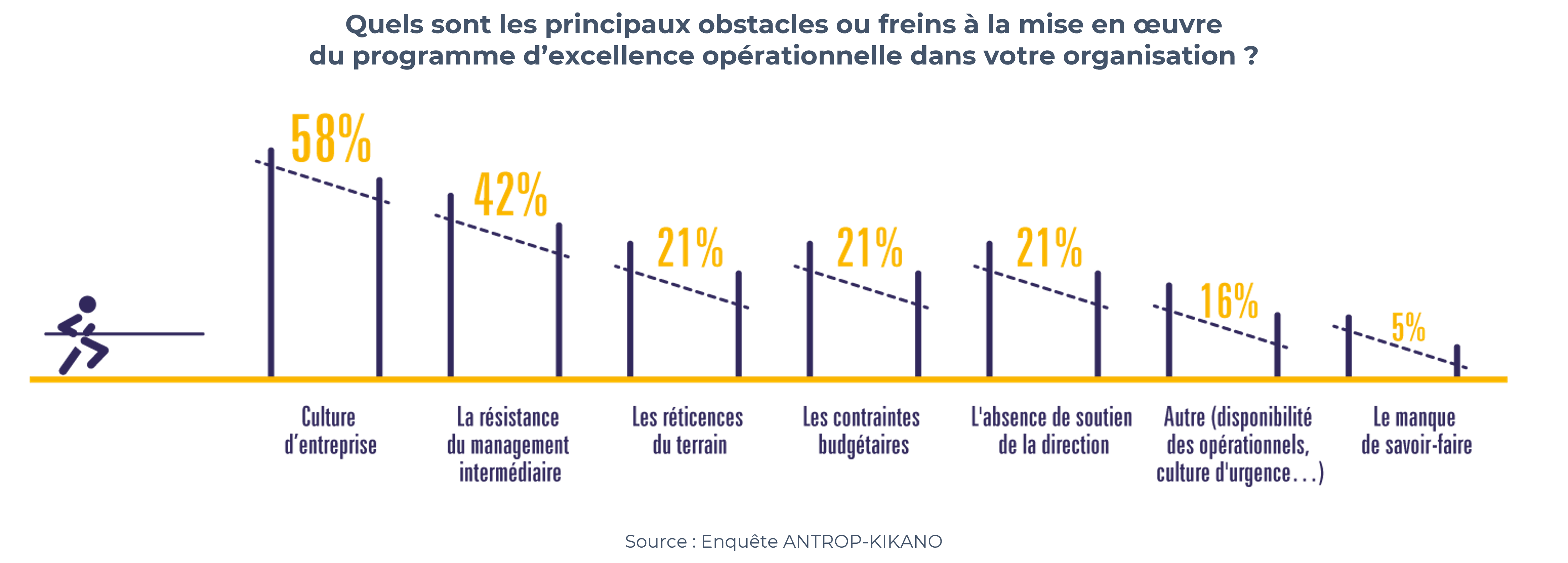

Si de nombreux obstacles se placent sur le chemin de l’excellence opérationnelle, ils sont très rarement techniques ou liés au manque de savoir-faire (dans la maîtrise des outils).

L’enquête que nous avons menée il y a quelques années auprès d’une trentaine d’entreprises du secteur des services financiers le montre (2). A la question « quels sont les principaux obstacles ou freins à la mise en œuvre du programme d’excellence opérationnel dans votre organisation ?« , les 3 plus gros obstacles mentionnés par les répondants (du profil Directeur au profil expert métier) sont des éléments liés aux principes de base qui impliquent les femmes et les hommes dans le déploiement de l’excellence opérationnelle.

LES Principaux points de TENSION DANS LE déploiement de l’excellence opérationnelle

POINT DE TENSION # 1 : LA CULTURE D’ENTREPRISE

La mise en cohérence d’une démarche d’excellence opérationnelle avec la culture d’entreprise n’est que très rarement abordée ou considéré avant de lancer un programme d’excellence opérationnelle…alors qu’elle devrait être prioritaire.

Comment lancer une démarche de performance si les fondamentaux culturels s’y opposent ? Prenons l’exemple de cette organisation qui a traversé les décennies avec des habitudes très éloignées des indicateurs, de la performance, ou de la concertation entre les métiers… Le clash des “cultures” est inévitable et le programme ne peut s’enraciner durablement.

Notre proposition : décrypter votre culture d’entreprise.

La culture d’entreprise est un élément important, il ne faut cependant pas la considérer comme un frein : une culture bien décryptée et comprise peut constituer un levier motivationnel fort pour lancer une démarche d’amélioration. Cette connaissance du « contexte humain » permet de mettre en cohérence une démarche d’excellence opérationnelle avec les fondamentaux de l’entreprise (par exemple sa mission, ses principes de fonctionnement, son ambition, des réalisations passées, son organisation etc.) et lui donner un sens pertinent et mobilisateur pour les salariés.

POINT DE TENSION # 2 : LA RESISTANCE DU MANAGEMENT INTERMEDIAIRE

Le management intermédiaire est un vrai pivot, une courroie de transmission entre la stratégie à suivre et la réalité du terrain. Malheureusement, comme dans de nombreux programmes de transformation, cette couche managériale est généralement peu mobilisée en amont et peu accompagnée dans le déploiement d’un programme d’excellence opérationnelle. Ainsi les efforts menés sur le terrain pour “faire bouger les lignes” peuvent manquer du soutien des middle managers, par manque de compréhension, d’intérêt voire même de priorité.

Notre proposition : appliquer le troisième principe.

La mobilisation de l’ensemble de la ligne managériale est indispensable pour donner toute sa puissance à une démarche d’excellence opérationnelle, au risque de faire pschitt. Dès le cadrage d’un tel programme, nous préconisons d’impliquer les managers (top managers, middle managers, managers de proximité) pour comprendre leurs attentes, les faire exprimer clairement leur positionnement vis-à-vis d’une telle démarche et se projeter sur les changements attendus en termes de gouvernance, collaborations entre services et priorités opérationnelles.

POINT DE TENSION # 3 : LA RESISTANCE DU TERRAIN

Autre entrave au succès d’une telle démarche : le terrain qui ne s’approprie pas la démarche. Les raisons sont encore multiples :

1- Des listes d’outils interminables dont on ne sait plus lequel choisir.

2- Des acronymes et des noms d’outils exotiques : pourquoi parler de “genchi genbutsu” lorsqu’on peut dire “aller sur le terrain” ? Pourquoi dire “Jidoka” plutôt que “qualité à la source” ? Certaines terminologies « hors-sol », si elles participent à l’image technique de l’excellence opérationnelle renforcent le sentiment d’un « club privé » : il y a ceux qui connaissent (les experts) et maitrisent les vocables, et les autres.

3- Les opérationnels sont rarement informés de la finalité d’une telle démarche, et si certains bénéficient de formation de sensibilisation, peu de temps est passé à expliquer la contribution de cette démarche à la stratégie d’entreprise.

4- Dans certains cas, les réactions du terrain se font négatives car le sentiment de pression prend le dessus sur l’amélioration. Conséquence de la non-appropriation de la démarche par les équipes, l’entreprise peut « pousser » le terrain à appliquer des outils, des standards, parfois de manière top-down, sans que les équipes y voient leur intérêt. Dans ce cas précis, l’excellence opérationnelle devient un véritable point de douleur et des stratégies de contournement contre-productives se mettent en place pour « avoir la paix » : les problèmes sont minimisés voire cachés, les outils sont utilisés sans intelligence de manière administrative, l’analyse des problèmes bâclée, les équipes se rejettent les responsabilités… l’esprit de l’excellence opérationnelle est perdu.

Notre proposition : appliquer le troisième principe.

Informer les salariés de terrain au préalable leur permettra de comprendre la contribution de la démarche à leur métier. Si un salarié a eu l’occasion de donner son avis, s’il comprend la démarche, s’il a le temps / les moyens de contribuer…alors les conditions sont réunies pour qu’il puisse passer à l’action. Nous préconisons donc de positionner des moments d’échanges avec les équipes pour les faire partager sur leurs questions, leurs doutes, leurs idées, leurs propositions pour que cette démarche s’intègre au mieux dans leur périmètre opérationnel. Il est également important de sélectionner un jeu d’outils restreint et proposer un langage, une terminologie entendable par tous.

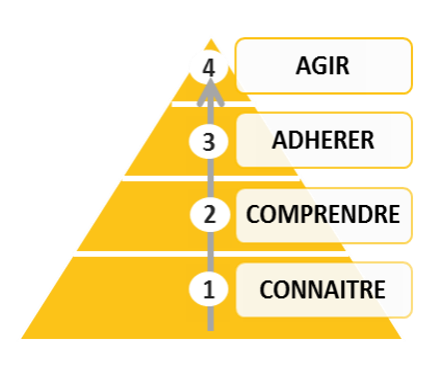

Il est difficile de passer à l’action pour les salariés sans avoir préalablement pris connaissance, compris, adhéré (et exprimé des réticences si besoin) pour passer à l’action. Ces 4 étapes guident notre action.

DE L’IMPORTANCE DE NE PAS DEVOYER L’ESPRIT d’UNE DEMARCHE d’EXCELLENCE OPERATIONNELLE

J’ai le souvenir d’un opérateur de ligne qui lors d’un audit de site me demandait : Quand est-ce que ça se finit l’amélioration continue ? A l’occasion de cet échange, j’ai ressenti chez ce salarié un sentiment d’épuisement face à « la machine lean » qu’il semblait subir comme une contrainte sans pour autant en percevoir les bénéfices dans son quotidien. J’y ai vu également le signe que la “transformation” attendue ne s’était pas encore produite, pire, qu’elle pouvait être perçue comme un effet de mode.

Des 4 principes édictés au début de cet article, de nombreuses organisations n’en ont retenu qu’une définition restreinte de l’excellence opérationnelle. Cela se traduit par plusieurs réalités :

1- Une focalisation exclusive sur la chasse aux gaspillages (ces fameux « muda » dans le jargon). J’associe cette dérive à une compréhension erronée de la notion même de gaspillage et un objectif premier (et souvent à court terme) d’amélioration de la rentabilité. L’effet le plus visible de cette vision réductrice est la mise sous tension des organisations en évacuant les dimensions d’apprentissage collectif, en renforçant la pression sur la performance individuelle sans résoudre pour autant les problématiques organisationnelles plus larges.

2- Une priorisation donnée aux outils. Pour de nombreuses organisations, c’est probablement la manière la plus facile de commencer : on évite le temps des explications, des confrontations. Là encore, comme nous l’avons vu précédemment, les outils ne sont pas le facteur limitant. J’associe cette dérive au tropisme « technique » souvent observé chez les personnes qui pilotent et déploient ces programmes.

3- Une tentation de faire du « copier-coller » à partir de programmes déployés dans d’autres entreprises et qui décontextualise la démarche. Ce qui fait la réussite d’un tel programme, c’est avant tout la dynamique collective qu’elle implique. Celle-ci ne peut heureusement se mettre en place par un copier-coller mécanique.

4- Une difficulté possible des organisations et du management de traiter des sujets de collaboration, de vision long terme, de développement des personnes. Certaines entreprises peuvent également se désintéresser du principe d’un système d’apprentissage collectif, au moins, ne pas le considérer comme une priorité.

5- Une confusion entre les gaspillages et la marge de sécurité organisationnelle. Certaines organisations, à force de pousser les principes d’optimisation en oublient l’importance de conserver une réserve de capacité (= le slack organisationel) dont l’objectif même est de permettre de faire face aux aléas, dont notamment les fluctuations liées aux variations de demandes. Cette réserve doit aussi permettre aux équipes de dégager du temps pour la résolution des problèmes, prendre du recul et apprendre collectivement.

Quand est-ce que ça se finit l’amélioration continue ?

Un opérateur de ligne lors d’un audit de site.

En résumé

Le déploiement d’un programme d’excellence opérationnelle est un programme de transformation à part entière dont la réussite dépendra de nombreux facteurs, l’humain étant très probablement le principal (avec le budget et les outils).

Comprendre et caractériser (à l’occasion d’un diagnostic adapté) votre situation de départ vous permettra de définir une feuille de route qui s’appuiera sur :

- L’alignement du programme sur la stratégie et les fondamentaux culturels de l’entreprise

- L’ambition du programme (technique, économique) déclinée sur plusieurs années

- Les dispositifs d’implication et d’accompagnement de la ligne managériale

- Le choix des bons outils

- La sensibilisation, la formation et l’acculturation des équipes

- L’identification et la résolution des points de friction potentiels

- La création des conditions nécessaires (moyens, temps, espace d’échange etc.) pour permettre aux équipes de mener à bien leurs projets d’amélioration et travailler de manière transverse

- Les évolutions organisationnelles à imaginer pour garantir la pérennité de la démarche

Forte de 20 années d’expérience dans ce domaine, l’équipe d’ANTROP vous accompagne pour définir et déployer une démarche d’excellence opérationnelle sur mesure, adaptée à votre contexte et votre ambition.